اصول آراستگی 5S ( 5 اس ) چیست؟

نویسنده: دکتر عسگر یوسفیان آستانه

تاریخ انتشار: 1399/09/05

- 364

اصول آراستگی 5S ( 5 اس ) چیست؟

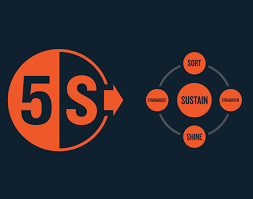

5S ( 5 اس ) یک تکنیک موفق جهت ساماندهي و منظم سازي و .... است که در کل مي توان آن را يک تکنيک خانه داری ناميد که توسط سازمانهای مختلف بکار گرفته میشود . این تکنیک مشتق شده از پنج کلمه ژاپنی:

• Seiri : ساماندهی

• Seiton : نظم و ترتیب

• Seiso : پاکیزگی

• Seiketsu : استاندارد سازی

• Shitsuke :حفظ

این تکنيک ( روش ) با منظم کردن ، دلپذیر ساختن محيط کاري و به طورسازمان یافته اي ، محل کار و به تبع آن بهره وری را ، بهبود میبخشد.

تاريخچه اي مختصر از 5S ( 5 اس ) :

5S ( 5 اس ) مطالعه گستردهای در مورد سیستم تولید شرکت تویوتا است که توسط مهندسان صنایع ژاپنی، تایچی اوهنو و ایجی تویودا در سال 1995 توسعه یافته است. به دنبال آن، ۵اس توسط ساکیچی تویودا (پدر انقلاب صنعتی ژاپن) و پسرش کیچیرو با تایچی اوهنو بهبود یافت. در قرن شانزدهم، کشتی سازان ونیزي از نوع مشابهی از مفهوم 5S ( 5 اس ) استفاده کردند و در روند مونتاژ کشتی سازی آنها از ساخت فرآیند با کیفیت برای ساخت کشتی ، استفاده شد. سرانجام، این مفهوم به يک روش تبدیل شد.

در گذر زمان، سیستم 5S ( 5 اس ) گسترش یافته است و میتوان آن را در مدیریت نگهداری و تعمیرات جامع (TPM) ، فرآیند تولید به هنگام (JIT) و تولید ناب بکار برد.

بعداً دو چارچوب برای استفاده از روش 5S ( 5 اس ) ارائه شد، نسخه اول توسط اوسادا داده شد و در نهایت یکی توسط هیرویوکی هیرانو معرفی شد. اوسادا اظهار داشت که رعایت نظم در آموزش و آموزش به ارتقا کیفیت کار و همچنین استانداردهای کار کمک میکند. هیرویوکی هیرانو ساختاری را به آن اختصاص داد برنامهها را با چند مرحله تقویت کرد. روش Hirano فقط داشتن " S4" بود که در آن نظم و ترتیب و پاکیزگی ( S2 & S3) به عنوان یک جنبه واحد در نظر گرفته شدند.

رقابتهای تهاجمی در بازار جهانی امروز، شرکتها را مجبور کرده است که کارایی و اثربخشی خود را مورد توجه قرار دهند، یکی از راه های افزایش کارایی و اثربخشی از بین بردن ضایعات به تمام اشکال آن است. به نظر می رسد مفاهیم فوق، ابزارهای مدیریت جهانی هستند. خوشبختانه، بکارگیری آنها اکنون در صنایع برای مدیریت اتلاف افزایش یافته است. بنابراین بکار گیری ۵ اس تاثیر قابل توجهی در بهبود بهرهوری سازمانها دارد.

مزایا استقرا صحیح ۵ اس:

مطالعه ادبیات اثبات می کند که روش ۵ اس یکی از مناسب ترین و همچنین مفیدترین روش برای هر صنعتی است که خواهان پیشرفت در سیستم موجود خود است. علاوه بر این، این همچنین اثبات میکند که ۵ اس به افزایش بهرهوری کار همراه با بهرهوری از زمان در زمان کمتر کمک میکند. اجرای مناسب ۵ اس منجر به حداقل رساندن هزینه میشود و استانداردهای شرکت رو به افزایش میدهد. علاوه بر این، به دلیل حوادث کمتر، ایمنی به طور خودکار افزایش مییابد. به طور کلی، میتوان فهمید که روش ۵ اس اگر به بهترین روش اعمال شود ، نتایج بسیار برجسته ای میدهد. که می توان برخی از آنها را برشمرد:

زمینه سازی برقراری انضباط سازمانی

زیبا سازی محیط کار

بهبود روابط کارکنان

افزایش راندمان و کارایی

جلوگیری از ضایع و فاسد شدن مواد فاسد شدنی

افزایش طول عمر ابزارآلات و ماشین آلات

افزایش فرهنگ مشارکت جویی کارکنان

افزایش جذابیت محیط کار

تشريح 5S ( 5 اس ) :

استقرار 5S ( 5 اس ) از اس-۱ شروع میشود، ساماندهی به عنوان اولین S به معنای از بین بردن هرگونه ابزار یا موادی است که برای عملیات )روند بارگیری، تولید یا تخلیه… ( ضروری نباشد. این موضوع کارکنان را ملزم میکند بدانند که چه قطعات یا ابزاری برای نگهداری ضروری است و کدام یک ضروری نیست و باید از شر آنها خلاص شد. بعضی از ابزارها همیشه مورد استفاده قرار میگیرند و برخی دیگر موقتی هستند، برای تعیین تکلیف اقلام مورد نیاز و اقلام غیر ضروری غالبا از برچسبهای رنگی استفاده میشود.

نظم و ترتیب دومین S است، که در آن ابزارها و مواد به گونهای چیدمان شدهاند که باعث میشود کارکنان در هنگام کار همه چیز را کنار خود داشته باشند. این گام دسترسی به ابزارها و همچنین عملکرد هر ابزار را به آسانی نشان میدهد. "ترتیب کار به گونهای است که گامهای نادرست به راحتی شناسایی و اصلاح شود، این یکی از دلایل اصلی این است که اجرای کنترلهای تصویری در طی این مرحله تشویق میشود» (آگرهاری و همکاران، 2015). همه چیز در مورد نظم و ترتیب برای کاهش زمان، به جای جستجوی چیزهای گمشده یا مکانهای آن است. اگر سازمانی این مرحله را بخوبی پشت سرگذارد میتوان با انجام زمان سنجی بصورت مستقیم و یا غیر مستقیم میزان بهبود را به صورت سیستماتیک اندازهگیری کرد.

به عنوان مثال، موادی که بیشترین استفاده را دارند میتوانند در قفسه، جایی که نزدیک است در جلوی چشم و یا در محدوده پشت سر قرار گیرند، در صورت نیاز میتوان از ارتفاع استفاده کرد. به عنوان مثال در انبارها: اندازه انبارها، مسافت پیادهروی و دفعات استفاده از هر وسیله باید هنگام اجرای ۵-اس در نظر گرفته شود.

سپس مرحله پاکیزگی اس-۳، جایی که تمیز کردن و جارو کردن، پس از مرتب سازی و دیدن وسایل مرتب، انجام میشود. با اطمینان از پاکیزگی تجهیزات، لوله ها، خطوط و چراغها، آسیبها در محل کار از بین می رود. "هدف از این مرحله شناسایی و از بین بردن علت اصلی اتلاف، آلودگیها و آسیبها و همچنین تمیز کردن ایستگاههای کاری است" (آگراهاری ، و همکاران ، 2015). کمک به کارمندان در این مرحله مهم است، جایی که آنها باید در مورد چیزهایی که باید تمیز شوند و چه زمان تمیز کنند اطلاع یابند. اگر مواد یا ابزارها باید در زمان خاصی تمیز شوند، پس برنامه مهم است.

پس از ساماندهی، مرتب کردن و پاکیزگی. استاندارد سازی در مرحله چهارم قرار میگیرد (اس- ۴) ، جایی که تمام S های قبلی همانطور که شروع شدهاند حفظ میشوند. اگر Sهای قبلی حفظ شود، مرحله استانداردسازی همچنان رو به بهبود است. "به همین دلیل است که سازمان رویهها، قوانین و انتظارات استانداردی را برای حفظ مداوم فعالیت در همه مناطق و شیفتها و خدمه ایجاد میکند."

آخرین مرحله حفظ آراستگی پس از دستیابی به تمام Sهای قبلی است. اگر پایداری حاصل نشود، بقیه Sها نیز حاصل نمیشوند. نظم و انضباط ] فرهنگ سازی[ همان کاری است که هدف اصلی آن ایجاد عادت در صنعت است، پایداری روابط بهتر بین انسانی را بهبود می بخشد. با استفاده از آموزش و آگاهی روند اجرای ۵ اس را بهبود میدهد.

برخی محدودیتهای اجرای ۵ اس:

برخی از کارکنان فکر میکنند که در حال حاضر بیش از حد در کار خود مشغول هستند. آنها زمان کافی برای تمیز کردن و ساماندهی محل کار ندارند.

در سازمان اگر همکاری بین بخش ضعیف باشد ، پایداری ۵ اس به درستی اجرا نمیشود.

عدم وجود سازوکارهای مناسب ثبت سوابق و مکانیزمهای ممیزی برای ارزیابی و حفظ برنامه پیشرفت ۵ اس در سازمان.

سیستم ۵ اس حتی وقتی رهبری ضعیفی توسط مدیران اعمال شود از کار میافتند.

منابع :

Chandrayan, B., Solanki, A. K., & Sharma, R. (2019). Study of ۵ اس lean technique: a review paper. International Journal of Productivity and Quality Management, 26(4), 469-491.

A Case of Eliminating Wastes using ۵ اس for a Household Electrical Appliance Warehouse Ghalia W. Zagzoog, Mawadda M. Samkari, and Abdulaziz T. Almaktoom Department of Operations and Information Management, Effat University

Bharambe, V., Patel, S., Moradiya, P., & Acharya, V. (2020). Implementation of ۵ اس in Industry: A Review.